Autor: Editor del sitio Hora de publicación: 13-02-2026 Origen: Sitio

El auge de la industria de alimentos preparados ha impulsado avances en la tecnología de envasado de alimentos. Las bolsas de retorta (bolsas de retorta) están especialmente diseñadas para soportar el procesamiento a alta temperatura, generalmente entre 121 °C y 135 °C, manteniendo la estabilidad en almacenamiento sin refrigeración.

Las bolsas de retorta rara vez se fabrican con un solo material. Son materiales compuestos complejos de varias capas, teniendo cada capa una función específica.

Estructuras de materiales compuestos comunes

BOPA/RCPP: Alta transparencia, adecuado para vidas útiles cortas.

PET/AL/RCPP: El estándar de oro. Ofrece las más altas propiedades de barrera a la luz y al oxígeno.

PET/PA/AL/RCPP: Estructura de cuatro capas, proporcionando máxima resistencia a la perforación y durabilidad.

Desglose de la estructura de capas

Capa exterior (PET - tereftalato de polietileno): proporciona resistencia al calor, integridad estructural y una superficie imprimible de alta calidad.

Capa intermedia (BOPA/Nylon): Ofrece excelente resistencia a perforaciones y flexibilidad, evitando daños por perforaciones durante el transporte.

Capa Barrera (AL - Papel de Aluminio): Barreras contra el oxígeno, la humedad y la luz. En las bolsas de retorta 'transparentes', esta capa se reemplaza por una película recubierta de alúmina (AlOx) o sílice (SiOx).

Capa Interna (RCPP - Polipropileno Fundido Retortable): Una capa termosellable. Debe permanecer estable y cumplir con los estándares de seguridad alimentaria a temperaturas superiores a 121°C.

Para garantizar la seguridad de los alimentos preparados, los materiales deben cumplir estrictos estándares de rendimiento físico:

Incluso los mejores materiales pueden fallar si se manipulan incorrectamente. Los usuarios deben prestar atención a lo siguiente:

A. 'Punto frío' y distribución del calor

Durante la cocción en autoclave, asegúrese de que el calor llegue al centro del envase del alimento. Apilar demasiado las bolsas de embalaje en un autoclave puede provocar un 'punto frío', lo que permite que las bacterias (como Clostridium botulinum) sobrevivan.

B. Compensación de presión (contrapresión)

A medida que aumenta la temperatura, el aire y la humedad dentro del embalaje se expanden. Para evitar que el embalaje reviente, el equipo de esterilización a alta temperatura y presión debe aplicar presión de aire externa para contrarrestar la presión interna.

C. Etapa de enfriamiento

El enfriamiento rápido después de la cocción es crucial para mantener la textura de los alimentos, pero se debe tener cuidado para evitar el 'choque térmico', ya que debilita la fuerza adhesiva del material compuesto.

D. Evite objetos punzantes

Aunque la capa de BOPA es resistente a las perforaciones, las carnes con hueso (como las costillas de cerdo) aún pueden perforar la capa interna de RCPP durante la cocción a alta presión. Se recomienda utilizar una película 'protectora de huesos' específica para este tipo de productos.

Exportar o vender alimentos preparados requiere envases que cumplan con estrictas regulaciones internacionales sobre materiales en contacto con alimentos (FCM).

Estándares globales

Administración de Alimentos y Medicamentos de EE. UU. (FDA): Cumple con las disposiciones de 21 CFR 177.1500 y 177.1390 con respecto a materiales compuestos de alta temperatura.

Reglamento UE (CE) nº 1935/2004: Marco para todos los materiales en contacto con alimentos.

GB 4806.1 (China): Norma nacional de seguridad para materiales y artículos en contacto con alimentos.

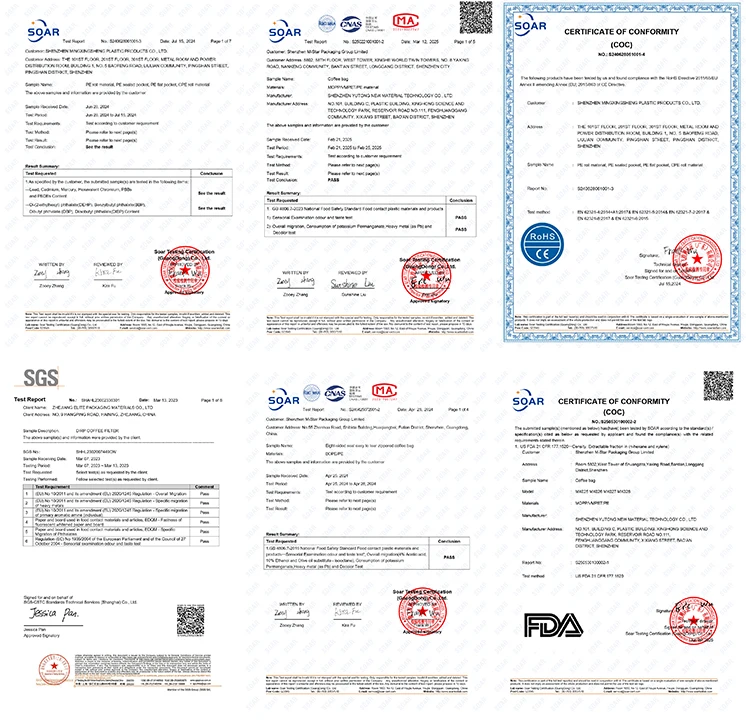

Certificados requeridos para fabricantes

ISO 9001 e ISO 22000: Sistemas de gestión de calidad y seguridad alimentaria.

BRCGS (Estándar global de materiales de embalaje): normalmente requerido por los minoristas europeos.

Informe de prueba de migración: Certificado que demuestra que los metales pesados y los ftalatos no migran a los alimentos a temperaturas superiores a 121 °C.

Informe de laboratorio SGS/Intertek: Se utiliza para cumplir con productos químicos específicos (RoHS, REACH).

conclusión: El envasado en autoclave a alta temperatura es un pilar de la industria moderna de alimentos preparados. El éxito depende de la sinergia entre la ciencia de los materiales (seleccionar la proporción adecuada de PET/AL/PA/CPP) y el control del proceso (control de la presión y la temperatura).

Para garantizar la seguridad alimentaria y la integridad del embalaje, debe cumplir estrictamente con los siguientes cinco puntos fundamentales durante el procesamiento en autoclave:

1. Equilibrio de presión (control de contrapresión)

Este es el punto más crucial.

Principio : Durante el calentamiento, la humedad dentro de la bolsa de embalaje se convierte en vapor, lo que hace que el aire se expanda y provoque un aumento significativo de la presión interna. Si la presión dentro del autoclave es menor que la presión dentro de la bolsa, el embalaje estallará como un globo.

Funcionamiento : Se debe utilizar un autoclave de contrapresión. Durante las fases de calentamiento y enfriamiento, se inyecta aire comprimido en el autoclave para hacer que la presión en el interior sea ligeramente superior (normalmente 0,02-0,05 MPa más alta) que la presión dentro de la bolsa, contrarrestando así la expansión interna.

2. Eliminación de aire

Riesgo : Si queda demasiado aire residual en la bolsa de embalaje durante el sellado, el coeficiente de expansión del aire durante el calentamiento es mucho mayor que el del líquido, provocando fácilmente su ruptura.

Recomendación : Maximizar el nivel de vacío tanto como sea posible antes de sellar. Para platos precocinados con caldo, utilice 'relleno por calor' o sellado al vacío para reducir la cantidad de aire residual.

3. Control de velocidad de calentamiento y enfriamiento

Prevención del choque térmico : El calentamiento excesivo puede causar una gran diferencia de temperatura entre el interior y el exterior de la bolsa, afectando la fuerza adhesiva de la película compuesta.

Enfriamiento crítico : La fase de enfriamiento después de la esterilización es un período de alto riesgo de rotura de la bolsa. Se debe introducir agua de refrigeración manteniendo la presión dentro del esterilizador. Si se libera presión directamente antes de enfriar, la bolsa explotará instantáneamente debido a la excesiva diferencia de presión.

4. Apilamiento y distribución de flujo

No apilar : Las bolsas no deben apilarse demasiado densamente en la cesta de esterilización. Si las bolsas están apretadas, el calor no puede penetrar hasta el 'punto frío', lo que provoca una esterilización incompleta. Además, la compresión puede crear arrugas fácilmente y la presión a altas temperaturas puede hacer que la capa de sellado térmico se adelgace.

Uso de divisores : se recomienda utilizar divisores de acero inoxidable perforados para garantizar que el agua caliente o el vapor fluyan uniformemente sobre la superficie de cada bolsa.

5. Verificación de coincidencia de materiales y calor residual

Límite superior de temperatura : confirme si sus bolsas de embalaje están clasificadas para 121 °C o 135 °C. Está estrictamente prohibido utilizar bolsas de retorta normales (121 °C) para la esterilización a alta temperatura de 135 °C. De lo contrario, el adhesivo se degradará, provocando delaminación e incluso olores desagradables.

Inspección de sellado : Después de cocinar, verifique aleatoriamente la fuerza del sellado de las bolsas. Las altas temperaturas ablandarán la RCPP (película interna) y, si hay manchas de aceite o contaminación de salsa en el sello, es muy fácil que el sello pierda lentamente bajo altas temperaturas.