調理済み食品産業の台頭により、食品包装技術の進歩が促進されました。レトルトパウチ (レトルトバッグ) は、通常 121°C ~ 135°C の高温処理に耐えるように特別に設計されており、冷蔵しなくても保存安定性が維持されます。

レトルトバッグは単一の素材で作られることはほとんどありません。これらは複雑な多層複合材料であり、各層が特定の機能を持っています。

一般的な複合材料構造

BOPA/RCPP: 透明度が高く、短い保存期限に適しています。

PET/AL/RCPP: ゴールドスタンダード。最高の光と酸素のバリア特性を提供します。

PET/PA/AL/RCPP: 4 層構造で、最大限の耐突き刺し性と耐久性を実現します。

層構造の内訳

外層 (PET - ポリエチレンテレフタレート): 耐熱性、構造的完全性、および高品質の印刷可能な表面を提供します。

中間層(BOPA/ナイロン):耐突刺性と柔軟性に優れ、輸送時のピンホールによる損傷を防ぎます。

バリア層(AL - アルミ箔):酸素、湿気、光に対するバリア。 「透明」レトルトパウチでは、この層がアルミナ (AlOx) またはシリカ (SiOx) でコーティングされたフィルムに置き換えられます。

内層 (RCPP - レトルト可能キャストポリプロピレン): ヒートシール層。 121℃を超える温度でも安定性を保ち、食品安全基準を満たさなければなりません。

調理済み食品の安全性を確保するには、材料が次の厳しい物理的性能基準を満たしている必要があります。

たとえ最高の材料であっても、不適切に扱われると破損する可能性があります。ユーザーは次の点に注意する必要があります。

A. 「コールド スポット」と熱分布

レトルト調理中は、食品包装の中心まで熱が伝わるようにしてください。オートクレーブ内で包装袋を重ねすぎると「コールド スポット」が発生し、細菌 (ボツリヌス菌など) が生き残ることができます。

B. 圧力補償(背圧)

温度が上昇すると、パッケージ内の空気と水分が膨張します。包装の破裂を防ぐために、高温高圧滅菌装置は内部の圧力に対抗するために外部の空気圧を適用する必要があります。

C. 冷却ステージ

調理後の急速冷却は食品の食感を維持するために重要ですが、「熱衝撃」は複合材料の接着力を弱めるため注意が必要です。

D. 鋭利な物体を避ける

BOPA 層は穴が開きにくいですが、骨付き肉 (ポークリブなど) は高圧調理中に内側の RCPP 層に穴を開ける可能性があります。このような製品には、専用の「骨保護」フィルムを使用することをお勧めします。

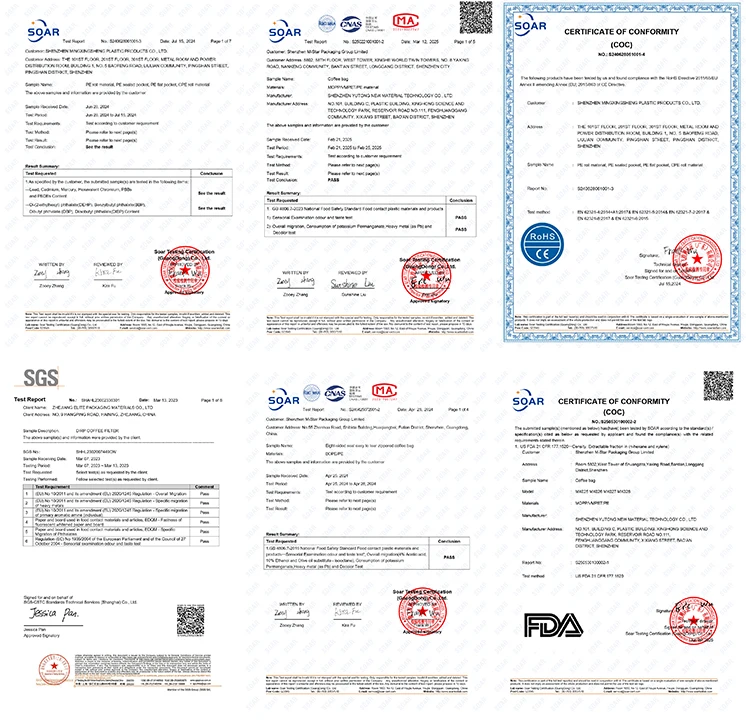

調理済み食品を輸出または販売するには、厳格な国際食品接触物質 (FCM) 規制に準拠した包装が必要です。

世界標準

米国食品医薬品局 (FDA): 高温複合材料に関する 21 CFR 177.1500 および 177.1390 の規定に準拠しています。

EU 規則 (EC) No 1935/2004: 食品と接触するすべての材料の枠組み。

GB 4806.1 (中国): 食品と接触する材料および物品に関する国家安全基準。

メーカーに必要な証明書

ISO 9001 および ISO 22000: 品質および食品安全管理システム。

BRCGS (Global Packaging Materials Standard): 通常、ヨーロッパの小売店で要求されます。

移行試験レポート: 重金属とフタル酸エステルが 121°C を超える温度で食品に移行しないことを証明する証明書。

SGS/Intertek Laboratory Report: 特定の化学物質 (RoHS、REACH) への準拠に使用されます。

結論:高温レトルト包装は、現代の調理済み食品業界の主力です。成功は、材料科学 (適切な PET/AL/PA/CPP 比率の選択) とプロセス制御 (圧力と温度の制御) の相乗効果にかかっています。

食品の安全性と包装の完全性を確保するには、レトルト加工中に次の 5 つの重要な点を厳密に遵守する必要があります。

1. 圧力バランス(背圧制御)

これが最も重要なポイントです。

原理:加熱すると包装袋内の水分が蒸気となり、空気が膨張し内圧が大幅に上昇します。オートクレーブ内の圧力が袋内の圧力より低い場合、包装は風船のように破裂します。

操作: 背圧オートクレーブを使用する必要があります。加熱段階と冷却段階では、圧縮空気がオートクレーブに注入されて内部の圧力がバッグ内の圧力よりわずかに高く (通常は 0.02 ~ 0.05 MPa 高く)、内部膨張を抑制します。

2. 空気の除去

危険性:シール時に包装袋内に空気が多量に残留すると、加熱時の空気の膨張率が液体の膨張率よりもはるかに大きくなり、破裂が起こりやすくなります。

推奨事項: シール前に真空レベルを可能な限り最大化してください。煮汁を含む調理済みの料理の場合は、「加熱充填」または真空シールを使用して残留空気の量を減らします。

3. 加熱および冷却速度の制御

熱衝撃の防止:過度の加熱により袋の内側と外側の温度差が大きくなり、複合フィルムの接着強度に影響を与える可能性があります。

臨界冷却: 滅菌後の冷却段階は、袋が破損する危険性が高い期間です。滅菌器内の圧力を維持しながら冷却水を導入する必要があります。冷却直前に圧力を抜くと、過大な圧力差により袋が瞬時に破裂してしまいます。

4. スタッキングと流動分散

積み重ね禁止: 滅菌バスケット内でバッグをあまり密に積み重ねないでください。袋が密集していると「コールドスポット」まで熱が伝わらず、滅菌が不完全になります。さらに、圧縮によりシワが発生しやすく、高温での圧力によりヒートシール層が薄くなる可能性があります。

仕切りの使用: 熱水や蒸気が各バッグの表面に均一に流れるように、穴のあいたステンレス鋼の仕切りを使用することをお勧めします。

5. 材質のマッチングと残留熱のチェック

上限温度: 包装袋の定格が 121°C または 135°C であることを確認してください。通常のレトルトパウチ(121℃)を135℃の高温殺菌に使用することは厳禁です。そうしないと、接着剤が劣化し、剥離や不快な臭いが発生することがあります。

シール検査:調理後、ランダムに袋のシール強度を検査します。高温により RCPP (内部フィルム) が柔らかくなり、シール部分に油汚れやソースの汚れがあると、高温下でシールからゆっくりと漏れが発生しやすくなります。