Autor: Editor do Site Horário de Publicação: 13-02-2026 Origem: Site

A ascensão da indústria de alimentos pré-preparados impulsionou avanços na tecnologia de embalagens de alimentos. As bolsas de retorta (sacos de retorta) são especialmente projetadas para suportar processamento em alta temperatura, normalmente entre 121°C e 135°C, mantendo a estabilidade de prateleira sem refrigeração.

Os sacos de retorta raramente são feitos de um único material. São materiais compósitos complexos de múltiplas camadas, cada camada tendo uma função específica.

Estruturas Comuns de Materiais Compostos

BOPA/RCPP: Alta transparência, adequada para prazos de validade curtos.

PET/AL/RCPP: O padrão ouro. Oferece as mais altas propriedades de barreira à luz e ao oxigênio.

PET/PA/AL/RCPP: Estrutura de quatro camadas, proporcionando máxima resistência a perfurações e durabilidade.

Detalhamento da estrutura de camadas

Camada Externa (PET - Tereftalato de Polietileno): Oferece resistência ao calor, integridade estrutural e uma superfície imprimível de alta qualidade.

Camada Intermediária (BOPA/Nylon): Oferece excelente resistência a perfurações e flexibilidade, evitando danos por furos durante o transporte.

Camada Barreira (AL - Folha de Alumínio): Barreiras contra oxigênio, umidade e luz. Em bolsas de retorta 'transparentes', esta camada é substituída por um filme revestido de alumina (AlOx) ou sílica (SiOx).

Camada Interna (RCPP - Polipropileno Fundido Retortável): Uma camada de selagem térmica. Deve permanecer estável e atender aos padrões de segurança alimentar em temperaturas superiores a 121°C.

Para garantir a segurança dos alimentos pré-preparados, os materiais devem atender a rigorosos padrões de desempenho físico:

Mesmo os melhores materiais podem falhar se manuseados incorretamente. Os usuários devem prestar atenção ao seguinte:

A. “Ponto Frio” e Distribuição de Calor

Durante o cozimento na retorta, certifique-se de que o calor chegue ao centro da embalagem do alimento. O empilhamento excessivo de sacos de embalagem em uma autoclave pode causar uma “mancha fria”, permitindo que bactérias (como Clostridium botulinum) sobrevivam.

B. Compensação de pressão (contrapressão)

À medida que a temperatura aumenta, o ar e a umidade dentro da embalagem se expandem. Para evitar que a embalagem estoure, o equipamento de esterilização de alta temperatura e alta pressão deve aplicar pressão de ar externa para neutralizar a pressão interna.

C. Estágio de resfriamento

O resfriamento rápido após o cozimento é crucial para manter a textura dos alimentos, mas deve-se tomar cuidado para evitar “choque térmico”, pois enfraquece a resistência adesiva do material compósito.

D. Evite objetos pontiagudos

Embora a camada BOPA seja resistente a perfurações, carnes com osso (como costelas de porco) ainda podem perfurar a camada interna de RCPP durante o cozimento em alta pressão. Recomenda-se o uso de um filme dedicado de “proteção óssea” para tais produtos.

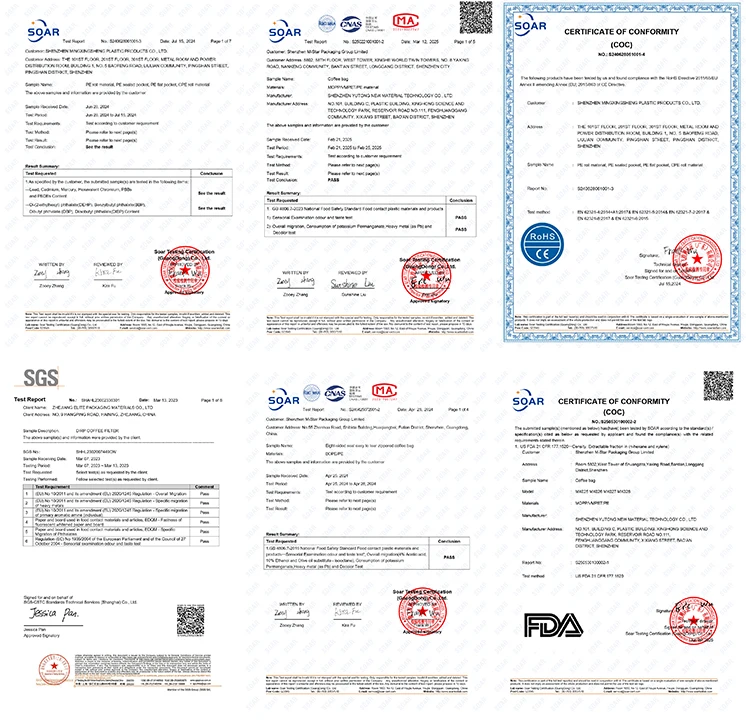

A exportação ou venda de alimentos pré-preparados requer embalagens que cumpram os rigorosos regulamentos internacionais sobre materiais em contacto com alimentos (FCM).

Padrões Globais

Administração de Alimentos e Medicamentos dos EUA (FDA): Cumpre as disposições de 21 CFR 177.1500 e 177.1390 relativas a materiais compósitos de alta temperatura.

Regulamento (CE) n.º 1935/2004 da UE: Quadro para todos os materiais em contacto com alimentos.

GB 4806.1 (China): Norma nacional de segurança para materiais e artigos em contato com alimentos.

Certificados exigidos para fabricantes

ISO 9001 e ISO 22000: Sistemas de gestão da qualidade e segurança alimentar.

BRCGS (Global Packaging Materials Standard): Normalmente exigido pelos varejistas europeus.

Relatório de Teste de Migração: Um certificado que comprova que metais pesados e ftalatos não migram para os alimentos em temperaturas acima de 121°C.

Relatório de Laboratório SGS/Intertek: Usado para conformidade com produtos químicos específicos (RoHS, REACH).

onclusão: A embalagem retorta de alta temperatura é um dos pilares da moderna indústria de alimentos pré-preparados. O sucesso depende da sinergia entre a ciência dos materiais (selecionando a proporção PET/AL/PA/CPP apropriada) e o controle do processo (controlando a pressão e a temperatura).

Para garantir a segurança alimentar e a integridade da embalagem, você deve cumprir rigorosamente os cinco pontos principais a seguir durante o processamento da retorta:

1. Equilíbrio de pressão (controle de contrapressão)

Este é o ponto mais crucial.

Princípio : Durante o aquecimento, a umidade dentro da embalagem se transforma em vapor, fazendo com que o ar se expanda e resultando em um aumento significativo na pressão interna. Se a pressão dentro da autoclave for menor que a pressão dentro do saco, a embalagem estourará como um balão.

Operação : Uma autoclave de contrapressão deve ser usada. Durante as fases de aquecimento e resfriamento, ar comprimido é injetado na autoclave para tornar a pressão interna ligeiramente superior (geralmente 0,02-0,05 MPa maior) do que a pressão dentro da bolsa, neutralizando assim a expansão interna.

2. Remoção de ar

Risco : Se for deixado muito ar residual na embalagem durante a vedação, o coeficiente de expansão do ar durante o aquecimento é muito maior que o do líquido, causando facilmente ruptura.

Recomendação : Maximize o nível de vácuo tanto quanto possível antes de selar. Para pratos pré-cozidos com caldo, use “recheio térmico” ou selagem a vácuo para reduzir a quantidade de ar residual.

3. Controle da taxa de aquecimento e resfriamento

Prevenção de choque térmico : O aquecimento excessivo pode causar uma grande diferença de temperatura entre o interior e o exterior da bolsa, afetando a resistência adesiva do filme compósito.

Resfriamento Crítico : A fase de resfriamento após a esterilização é um período de alto risco de quebra da bolsa. A água de resfriamento deve ser introduzida mantendo a pressão dentro do esterilizador. Se a pressão for liberada diretamente antes do resfriamento, a bolsa estourará instantaneamente devido à diferença excessiva de pressão.

4. Empilhamento e distribuição de fluxo

Sem empilhamento : Os sacos não devem ser empilhados muito densamente no cesto de esterilização. Se os sacos estiverem amontoados, o calor não consegue penetrar no “ponto frio”, levando à esterilização incompleta. Além disso, a compressão pode facilmente criar rugas e a pressão em altas temperaturas pode fazer com que a camada de vedação térmica fique mais fina.

Utilização de divisórias : Recomenda-se a utilização de divisórias perfuradas de aço inoxidável para garantir que a água quente ou o vapor fluam uniformemente sobre a superfície de cada saco.

5. Correspondência de materiais e verificação de calor residual

Limite superior de temperatura : confirme se suas embalagens estão classificadas para 121°C ou 135°C. É estritamente proibido o uso de bolsas de retorta comuns (121°C) para esterilização em alta temperatura de 135°C. Caso contrário, o adesivo irá degradar-se, causando delaminação e até odores desagradáveis.

Inspeção de vedação : Após o cozimento, verifique aleatoriamente a resistência da vedação dos sacos. As altas temperaturas amolecerão o RCPP (filme interno) e se houver manchas de óleo ou contaminação de molho na vedação, é muito fácil que a vedação vaze lentamente sob altas temperaturas.